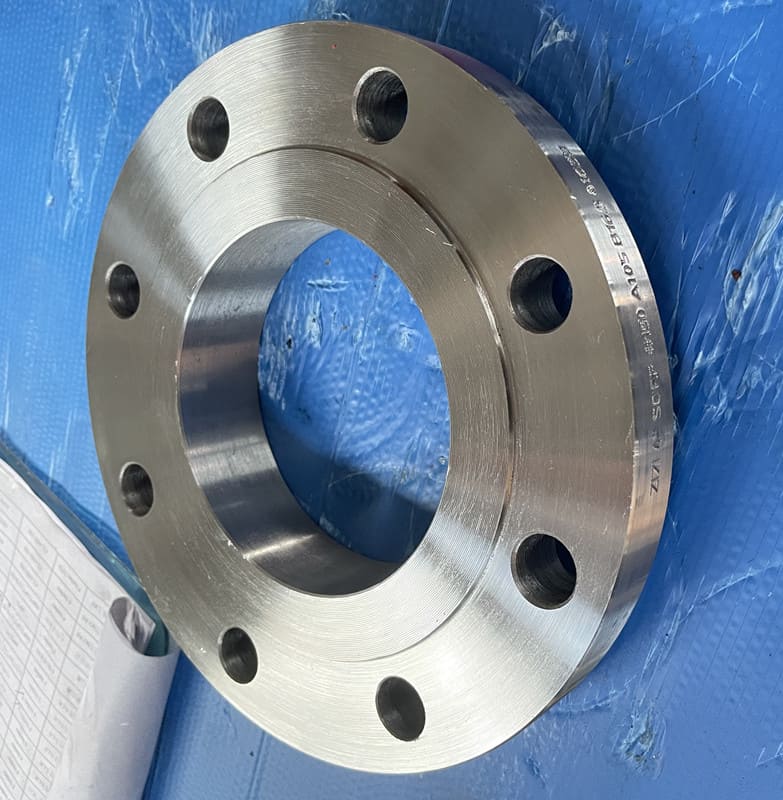

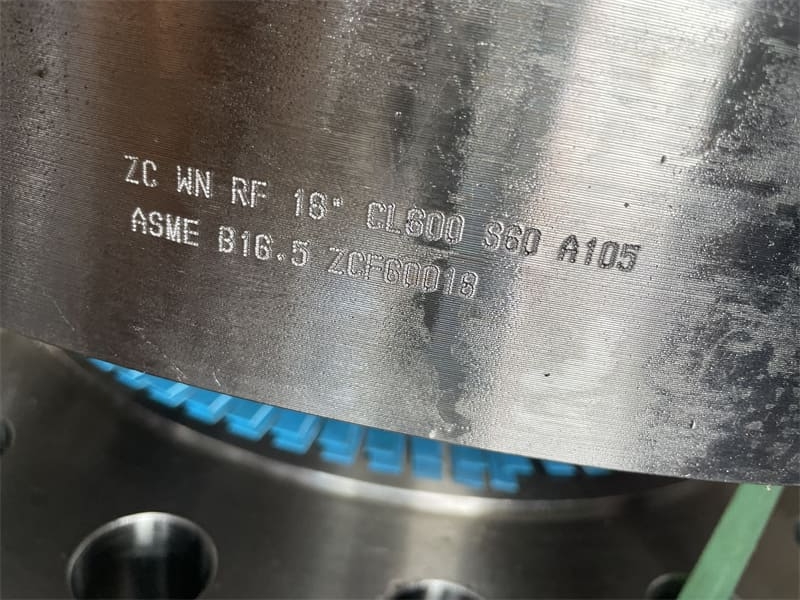

ASTM A182 Socket Weld Flange

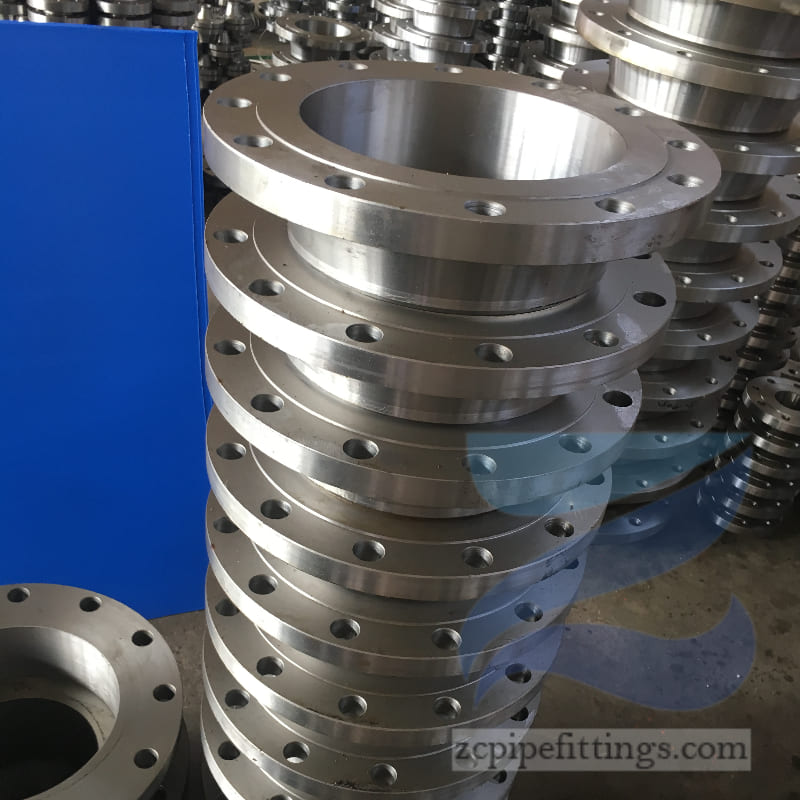

Одним из концов фланца сварного шва ASTM A182 является конструкция гнезда, и труба может быть вставлена в гнездо для сварки. Этот метод соединения имеет определенную степень гибкости и может поглощать небольшое количество смещения и вибрации трубы. В то же время, его относительно легко установить и обладает хорошей производимой герметизации.

ASTM A182 Socket Weld Weld Flance, разработанный в соответствии со стандартами ASME B16.5, представляет собой фланец с высокой интеграцией, используемый для создания безопасного соединения труб в системах высокого давления. Этот тип фланца имеет утопленную область для вставки трубы перед сварной подвеской вокруг его внешнего диаметра, обеспечивая надежный, утечка, утечка.

Тип фланца сварного шва с сокетами широко используется в приложениях для нефтегазовой и газовой, химической обработки и электростанции, где надежные и без технического обслуживания подключения имеют решающее значение для целостности и безопасности системы.

Спецификация фланца ASME B16.5

| Размер диапазона | 1 \ / 2 ″- 3 ″ \ / DN15- DN80 |

| Рейтинг давления | Класс 150, 300, 600, 1500 |

| Стандартный | ANSI \ / ASME B16.5 |

| Углеродистая сталь | ASTM A105 \ / A105N |

| С низкой температурой углеродной стали | ASTM A350 LF2 \ / LF3 |

| Трубопроводная сталь | ASTM A694 F42 \ / 46 \ / 56 \ / 60 \ / 65 |

| Сплава Сталь | ASTM A182 F11 \ / 12 \ / 12 \ / 5 \ / 9 \ / 91 \ / 92 |

| Нержавеющая сталь | ASTM A182 F304 \ / 304L \ / 304H, 316 \ / 316L, 310S, 317, 347, 904L |

| Дуплексная нержавеющая сталь | ASTM A182 F51, F53, F44 |

Размер фланца сварки сокета

300#СОКАЗКИ WEWD FLANEG

| Номинальный Размер трубы | А | Беременный | В | Дюймовый | Эн | K | Фон | Глин | ЧАС | я | Дж | Масса | |

| мм | мм | мм | мм | мм | мм | мм | мм | мм | Отверстия | мм | мм | кг\/ кусок | |

| 1/2 | 21.30 | 95.20 | 15.70 | 14.20 | 22.30 | 22.40 | 9.60 | 38.10 | 35.10 | 4 | 15.70 | 66.55 | 0.66 |

| 3/4 | 26.70 | 117.3 | 20.80 | 15.70 | 25.40 | 27.70 | 11.10 | 47.70 | 42.90 | 4 | 19.10 | 82.50 | 1.15 |

| 1 | 33.40 | 123.9 | 26.70 | 17.50 | 26.90 | 34.50 | 12.70 | 53.80 | 50.80 | 4 | 19.10 | 88.90 | 1.40 |

| 11/4 | 42.20 | 133.3 | 35.10 | 19.00 | 26.90 | 43.20 | 14.20 | 63.50 | 63.50 | 4 | 19.10 | 98.60 | 1.75 |

| 11/2 | 48.30 | 155.4 | 40.90 | 20.60 | 30.20 | 49.50 | 15.70 | 69.85 | 73.15 | 4 | 22.30 | 114.3 | 2.55 |

| 2 | 60.30 | 165.1 | 52.60 | 22.30 | 33.20 | 62.00 | 17.50 | 84.00 | 91.90 | 8 | 19.10 | 127.0 | 2.93 |

| 21/2 | 73.00 | 190.5 | 62.70 | 25.40 | 38.10 | 74.70 | 19.00 | 100.0 | 104.6 | 8 | 22.30 | 149.3 | 4.40 |

| 3 | 88.90 | 209.5 | 78.00 | 28.40 | 42.90 | 90.70 | 20.60 | 117.3 | 127.0 | 8 | 22.30 | 168. 1 | 5.92 |

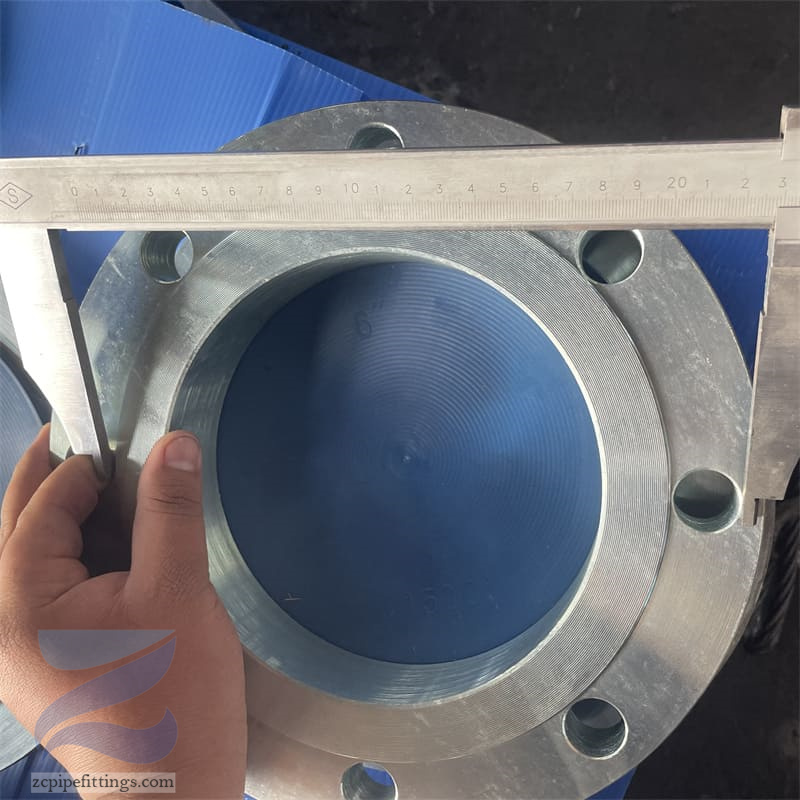

Гнездо Сварка для Соединения

| Размер коррекции, NPS | Минимальный диаметр сокета, а в | Минимальная глубина, Б,в. |

| 3/8 | 17.5 | 4.8 |

| 1/2 | 21.8 | 4.8 |

| 3/4 | 26.9 | 6.4 |

| 1 | 33.8 | 6.4 |

| 1 1/4 | 42.7 | 6.4 |

| 1 1/2 | 48.8 | 6.4 |

| 2 | 61.2 | 7.9 |

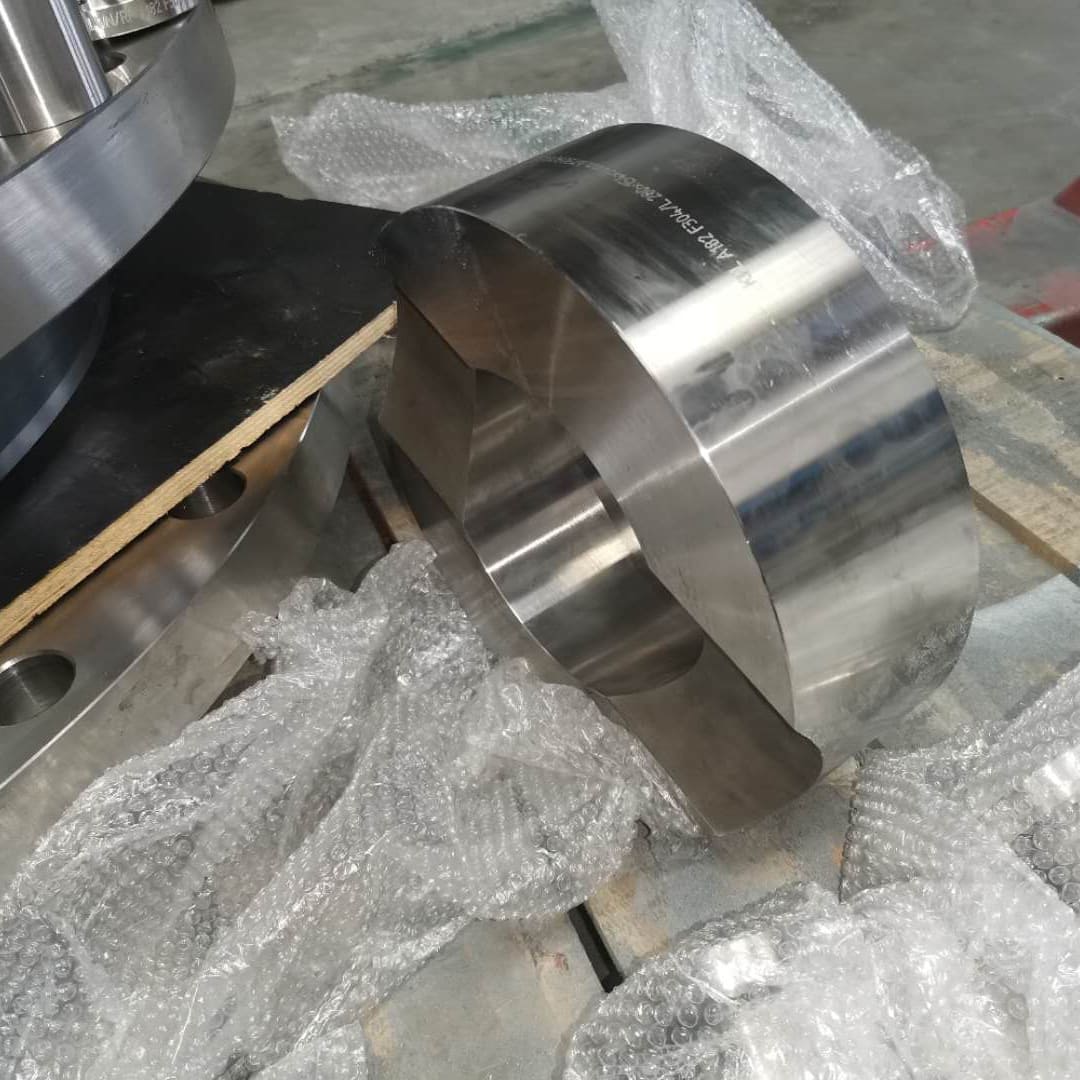

Процесс производства

Выбор сырья:Выберите соответствующие сплавные стали или из нержавеющей стали в качестве сырья в соответствии с требованиями использования. Сырье должно соответствовать химическому составу и механическим свойствам стандарта ASTM A182.

Процесс ковки:Сырье обрабатывается в фланцевые пробелы путем процесса подготовки. Форгинг может улучшить металлическую структуру и улучшить прочность и прочность фланца. Во время процесса ковки необходимо контролировать соотношение ковки, формирование температуры и других параметров, чтобы обеспечить качество фланца.

Обработка:Проводится заготовка из кованого фланца, включая поворот, бурение, скучные и другие процессы для достижения точности размерных и шероховатости поверхности, требуемой для конструкции.

Термическая обработка:Согласно различным материалам, обработанный фланца подвергается соответствующей термической обработке, такой как лечение раствора, лечение отпуска и т. Д., Для устранения внутреннего стресса, улучшения структуры и улучшения комплексных характеристик фланца.

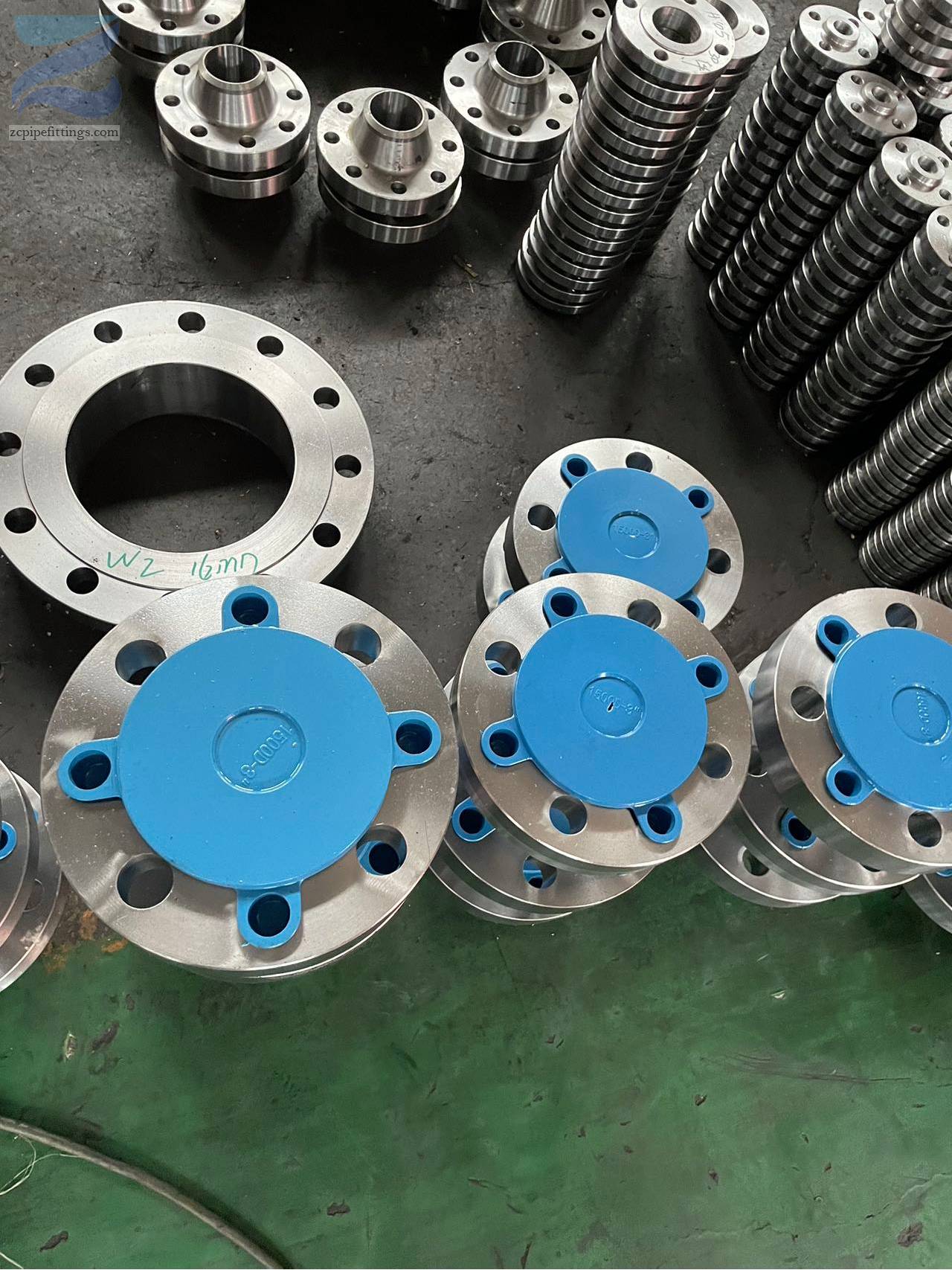

Обработка поверхности:Чтобы улучшить коррозионную стойкость и эстетику фланца, он обычно подвергается поверхностной обработке, такой как маривация, пассивация, гальванизация и т. Д.